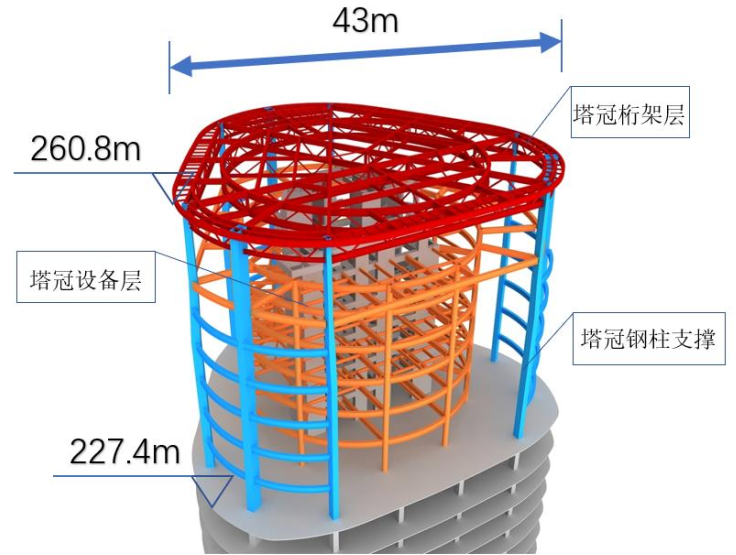

某工程塔楼塔冠结构标高为 L55 层底(232.05m)~楼顶(260.8m)的钢结构塔冠层,标高范围内为塔冠钢结构层及屋顶桁架层。L54~设备层结构采用“矩形钢管混凝土框架-钢筋混凝土核心筒”混合结构体系。其中+227.8m~+256.6m标高范围内为塔冠结构层,钢结构主要分布在9根塔楼外框钢柱, 9根钢结构圆管柱,以及钢梁和核心筒剪力墙钢骨柱。9根塔楼外框钢柱为B700*1000的矩形钢管柱,柱芯灌注C60自密实混凝土,矩形柱间由钢梁连接,与核心筒相互独立;9根圆管柱规格为φ700*30,为纯钢管柱,从54层转换层矩形钢梁上起装,通过外框钢梁与核心筒连接。其中+258.8m~+260.8m 标高范围为层高2m钢桁架及钢结构屋面工程,桁架结构主要为H型钢及箱型钢组合而成。

图一 钢结构塔冠总体效果图

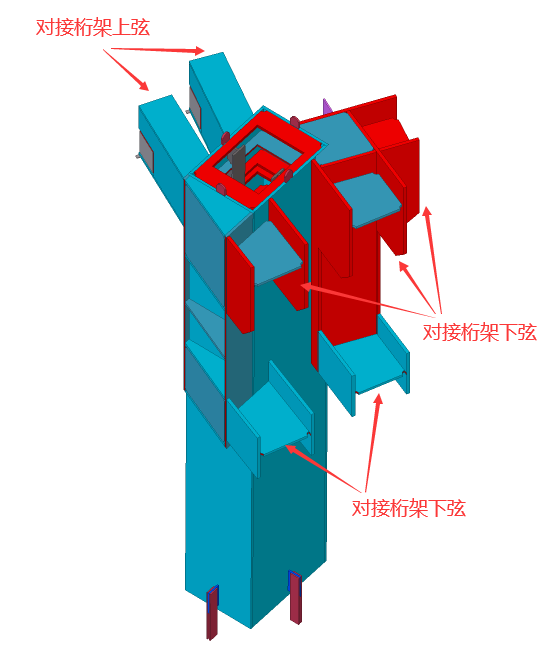

由于建筑理念的要求,设计中外框柱与核心筒分离,且顶部有悬挑桁架。因此建筑的楼面荷载由新起的多根圆管柱承担并传递给转换层钢梁。转换层单根梁柱承担荷载较大,因此导致多根梁柱相交节点处的深化设计较为复杂,钢桁架节点构件多、跨度大,深化过程节点交叉碰撞多。鉴于此类复杂节点在普通平面设计图纸上难以对各种构件、节点的空间位置及空间关系进行表达,所以借助tekla软件对节点内的特别是转换层型钢柱钢梁节点、核心筒与型钢连接节点、悬挑钢桁架复杂的空间节点的连接方式进行深化设计,生成一个三维的立体节点进行设计优化调整,最终出具既满足原结构设计要求,又方便现场施工的深化图纸。深化图纸指导钢结构工厂流水加工制作,满足现场钢结构吊装施工,以及各专业穿插施工。

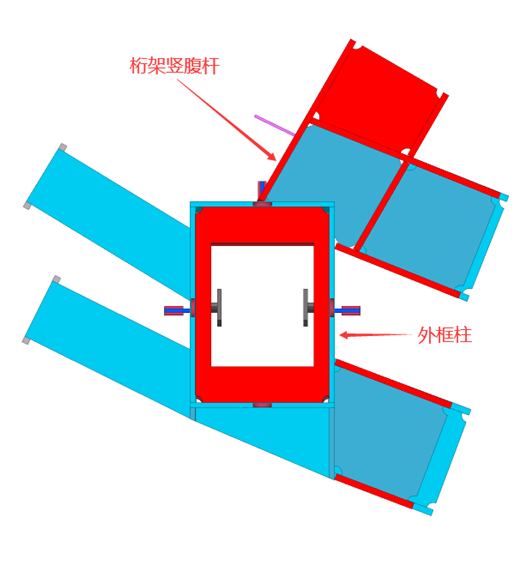

以下图为例,经tekla软件1:1实际放样,转角处的外框柱与桁架竖腹杆发生碰撞,无法正常连接。经过与结构设计人员的反复沟通和受力校核,修改为如图示大柱抱小柱的结构形式,桁架竖腹杆也做了适当的结构变形处理。同时外侧面也做了局部结构延伸,以便最外侧桁架能正常与柱对接。但是此举给焊接施工带来了困难,由于此处桁架竖腹杆已变形为一个异六边形箱体,所有焊缝等级均为全融透标准,而且是在外框柱的角部,装配定位比较困难,特别是内部结构内隔板的安装和焊接都极为不便。思考再三,对内隔板尺寸做了细微调整,将小柱内所有内隔板的下料尺寸内缩5mm,安装方式以退装法进行,即先装最内侧一块,随后安装以之相邻的一块,保障每一块板都能正常装焊。

图二 桁架层外框柱俯视图

图三 桁架层外框柱三维图

由于塔冠结构设计节点均采用焊接连接形式,焊接量大。钢构件板厚最大达到 30mm,且结构高度达+260.8m,高空厚板对接焊工作量大,导致焊接完毕后焊接变形大,且高空焊接风力较大,导致电弧不稳定,厚板在焊接过程中容易产生根部缺陷,典型节点的接头容易产生层状撕裂;焊后会产生比较大的残余应力,所以在钢构件制作、安装等各阶段能否执行合理的焊接工艺措施,进行残余应力的控制与消减,防止裂纹的产生,成为本结构的重难点之一。

此结构关键节点,包括梁上起柱节点、圆管柱连接节点、桁架空间结构焊接节点等关键且复杂的节点,均采用工厂专业制作、运输至现场安装,保证结构焊接质量;工厂焊接H型钢焊缝,焊接前采用合理的预热,焊接完成后采用后热处理,优化坡口尺寸,尽量减小焊缝扩散氢含量,保证焊接质量。

塔冠结构为空间结构,且运用桁架悬挑、钢柱倾斜、核心筒镂空等复杂的结构形式。此类型结构传力复杂,稳定性较差,在未形成整体之前,结构受力不平衡,施工过程中的监测量大,需设置的监测控制点多。需进行合理的施工安全性以及结构的变形控制还需设置临时支撑胎架、临时连梁、临时节点等等措施性的施工。复杂塔冠钢结构的监测及变形控制的技术专业性强,施工措施操作难度大,是复杂塔冠钢结构施工过程中的重难点。因此,现场安装时需专门制定一份监测工程策划,桁架层钢结构内层圆钢管柱及外层方钢柱、屋顶构架层桁架结构在主体结构施工过程中主要结构构件内力和结构变形监测,设置108个监测点进行施工过程中的监测,保证结构受力在可控范围内。在施工之前布置临时6根支撑胎架、9根临时连梁、2个临时节点等措施,保证桁架悬挑、钢柱倾斜、核心筒镂空等复杂的结构在未形成整体之前,结构受力平衡、施工安全可行,并且合理精确的布设好平面控制网与高程控制网;对塔冠空间三维坐标系进行精确定位,通过空间三维坐标系,控制构件的标高与垂直度,更好地控制结构变形。

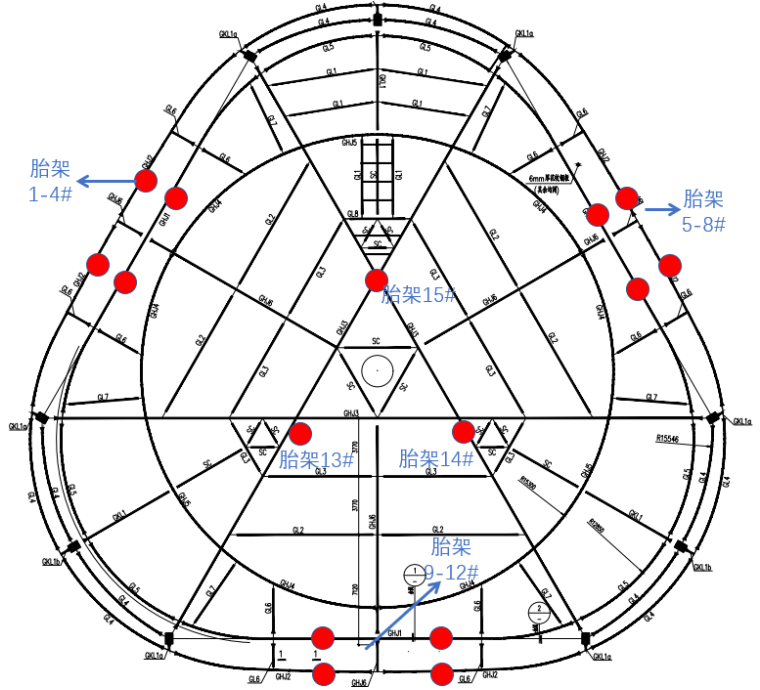

塔冠结构首先安装核心筒与外框钢柱、外框柱之间的主梁,其次安装外框主梁与核心筒之间的次梁,待所有次梁安装完成之后,安装外框柱及外框梁外的悬挑边次梁、外框柱与核心筒主梁之间的小次梁,最后再安装隅撑等剩余构件。屋顶钢桁架的安装需配合胎架等临时措施,共需设置6个胎架,具体定位点如下图所示,胎架采用Φ609×16 圆钢管,胎架上设置HM488×300×11×18顶梁便于后期胎架卸载。屋顶钢桁架的分段点即为胎架定位点,每片主桁架分别分为三段制作,待现场吊装定位后再进行合拢组焊。由于桁架跨度较大,最大跨度达到了43m,所以为避免桁架的下挠,在安装时还需根据设计提供的钢桁架预拱值,提前把桁架抬高,并完成焊接。由于桁架是落在胎架顶部的,因此胎架的顶部标高应在理论值的基础上抬高一个预拱值。

图四 屋顶钢桁架胎架平面布置图

为安全考虑,待所有钢桁架、剩余次梁安装完成,马道铺设完成,各方检验合格后方可卸载胎架。胎架卸载前后还需利用SAP2000软件对塔冠层施工工况进行模拟分析,明确胎架卸载前的最大受力点并对下层结构进行竖向受力验算,同时进行胎架支撑结构的受力验算,确保安全可靠。

姓名:朱春梅

单位:中建钢构武汉有限公司